A busca por soluções sustentáveis e eficientes na construção civil tem levado pesquisadores e indústrias a explorar novas tecnologias. Entre elas, a ultrassonificação aplicada à produção de concreto surge como uma alternativa promissora para reduzir emissões de CO₂ e acelerar o ganho de resistência inicial, especialmente no setor de pré-fabricados.

Esse tema foi abordado no painel “Tecnologia ultrassônica aplicada à produção de concreto visando a redução de emissões e custos”, apresentado pelo professor e doutor Ricardo Couceiro Bento, da Pontifícia Universidade Católica de Poços de Caldas, durante o Concrete Show 2025.

Como funciona a tecnologia ultrassônica?

Antes de explicar a aplicação, Ricardo destacou a composição do cimento Portland comum (CPC), que contém entre 50% e 70% de silicato tricálcico impuro (alita: C3S), responsável pelas reações mais rápidas e pelo ganho inicial de resistência.

“O minério alita é o responsável pelas reações mais rápidas para nós e para os ganhos de resistência”, explica Ricardo.

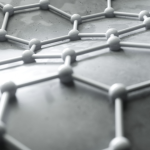

O principal produto da hidratação da alita (C3S) são os silicatos de cálcio hidratados (C-S-H), formados por um processo de nucleação heterogênea e crescimento subsequente. Esse processo é autocatalítico, ou seja, o próprio gel C-S-H estimula sua formação.

A tecnologia ultrassônica atua por meio da cavitação acústica, que consiste na formação, crescimento e colapso de microbolhas de gases na fase líquida. Quando aplicadas à pasta de cimento, essas bolhas implodem, gerando áreas de alta temperatura e pressão, ondas de choque e correntes de jato.

“Em suspensões de cimento, a implosão das bolhas de cavitação que induzimos na pasta gera áreas de altas temperaturas e pressão, formando ondas de choque e correntes de jato. O resultado? Redução das partículas, colisão entre elas e ativação das superfícies. Quanto mais superfície, mais precipitação, e então o resultado é muito maior de partículas e C-S-H no composto”, detalha o professor.

Resultados dos testes

O ensaio foi realizado na Alemanha, utilizando cimento brasileiro, para avaliar a viabilidade da tecnologia no país. Comparou-se a produção convencional, com tratamento térmico, e a ultrassonificação.

Principais resultados:

- Pico de temperatura: 8h10 (33,2ºC) com ultrassom, contra 9h15 (32,7ºC) no método tradicional.

- Resistência à compressão:

- 8 horas: 10,07 MPa (convencional) vs 17,64 MPa (ultrassom)

- 10 horas: 19,9 MPa vs 25,44 MPa

- 24 horas: 41,08 MPa vs 40,76 MPa

- 28 dias: 63 MPa vs 59 MPa

A tecnologia mostrou ganhos expressivos nas primeiras horas, acelerando ciclos produtivos. Após 28 dias, houve pequena redução na resistência, explicada pela formação inicial intensa de cristais que dificultou a penetração da água.

“Segundo a explicação alemã, é porque houve inserção das bolhas de cavitação, com mais vazios, então a resistência diminui um pouco com o tempo. Mas fiz alguns outros testes com variação de apenas 1%. Nessa hipótese, como a reação foi mais rápida no começo, a partícula de cimento foi recoberta com os cristais mais rapidamente, deixando bem ‘empanadinho’”, comenta Ricardo.

Impacto ambiental e econômico

O sistema consiste em dois módulos empilhados: o superior abriga a tecnologia ultrassônica e o inferior o tanque de armazenamento da suspensão. Com cerca de 5 metros de altura e área de 6 m², o equipamento consome entre 1,5 kWh/m³ e 2 kWh/m³, considerado insignificante do ponto de vista ambiental e econômico.

O destaque é a redução de até 30% nas emissões de CO₂, graças à menor quantidade de cimento, redução da classe de resistência e aceleração do processo produtivo. Em uma planta média que produz 35 mil m³ de concreto por ano, estima-se uma redução de clínquer de aproximadamente 3,2 mil toneladas.

A tecnologia ultrassônica aplicada à produção de concreto representa um avanço significativo para a indústria da construção civil, especialmente quando o objetivo é unir sustentabilidade e eficiência produtiva.

Apesar do custo inicial elevado, os benefícios em termos de redução de emissões, aceleração dos ciclos e otimização da resistência inicial tornam essa inovação uma alternativa promissora para o futuro dos pré-fabricados. À medida que a tecnologia se populariza e os custos se equilibram, é provável que vejamos uma adoção crescente, consolidando o ultrassom como um aliado estratégico na busca por obras mais rápidas, econômicas e ambientalmente responsáveis.